关于我们

极狐的安全秘钥

随着新能源汽车快速普及,电动车在市场中的占比呈现出加速增长的态势,然而,在市场繁荣的背后,电动汽车安全始终是消费者最为核心的需求。从传统内燃机走向电池、电机和电控之后,要保证车辆的安全不再单单是一个“体力活儿”,同时也成为了一个“脑力活儿”,电动汽车安全正在逐渐从极致走向极“智”。

对于电动车而言,最常遇到的直接来自用户的问题主要集中在两个方面:里程焦虑和电池安全。作为一家从传统车企中走出来的新势力,极狐汽车有先见性的将安全作为企业的第一准则,也正因如此,极狐汽车给消费者留下了特有的“安全感”硬核印象。

提升续航的组合拳

对于消费者关心的续航问题,极狐希望通过“轻”、“高”、“精”组合拳来打消消费者顾虑。提到长续航,很多人可能觉得,无非就是多加几块电池。但动力电池装得越多,整车就会越重,耗电也就越多。换句话说,消费者花大价钱买来的电池,做的却是无用功。所以,实现长续航绝不能一味在电池数量上做加法。只有通过“轻量化,高效率,精控制”组合拳才能让续航实现质的飞跃。

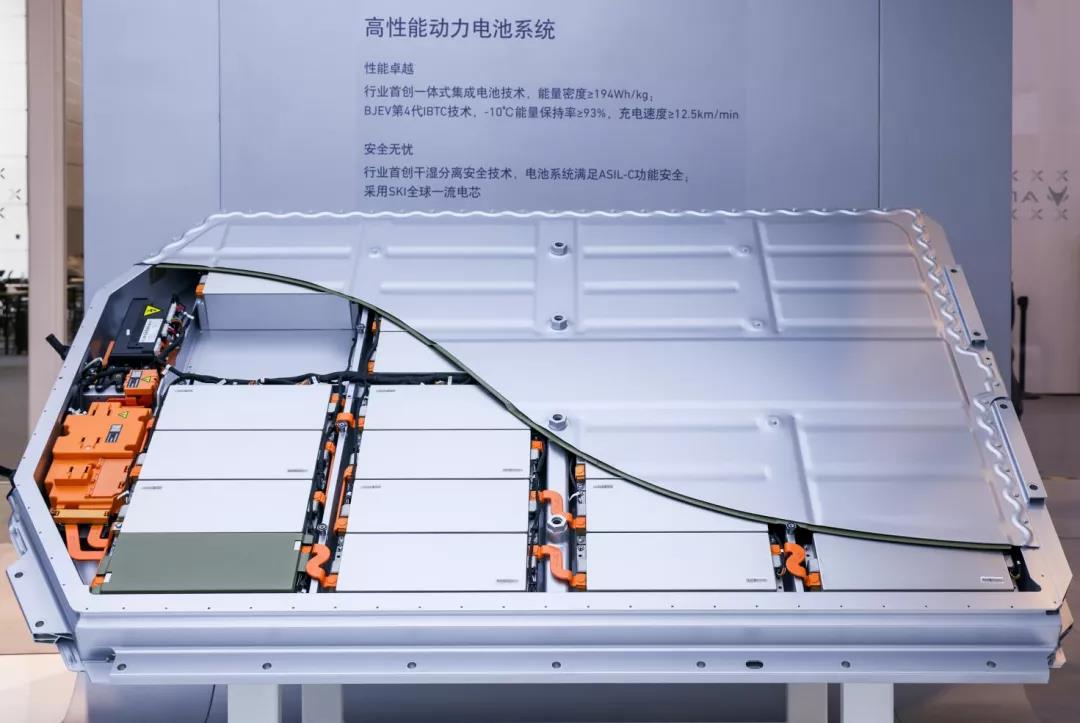

在轻量化上,极狐汽车采用上钢下铝车身,阿尔法T车身轻量化系数1.78,阿尔法S车身轻量化系数1.6,均处于行业领先水平。电池包的轻量化水平则可以用系统能量密度这个指标来评价,极狐汽车的电池包能量密度最高达到194Wh/kg,处于当前全球主流新能源乘用车电池包能量密度最高的车型行列。如果和行业平均水平160Wh/Kg比,同样的93.6kWh带电量,极狐的电池包要节约100kg的重量,里程能增加约30km。

高能量密度的实现,首先得益于高能量密度的电芯,极狐采用的电芯单体能量密度超过280Wh/kg;结构件选用高比强度铝型材,兼顾轻量化和高强度的要求,而在电池的关键部件如液冷系统、电池箱体和底部防护方面,使用电池箱体底板结构件集成液冷板的设计方案,通过零部件“一件两用”,以集成方案减轻重量。

在高效率方面,极狐用“高效电驱动+高回收能量”双管齐下。极狐对电磁设计、传动方案、润滑仿真、耦合集成进行了多轮迭代优化,来保证每度电可以以更高比例转换为车辆行驶的动能,极狐的一体化动力总成最高工作效率大于93.5%,同样电量情况下,续航提升3%。此外,极狐汽车拥有独特的高回收能量管控,One-Pedal(单踏板模式)与Ibooster实现高效能量回收,综合工况下能量回收率达到26%。

在精控制方面,极狐则通过先进的热管理来保证车辆在寒冷环境下的续航。能否挨过腊月寒冬是对一辆电动车的最大考验,关于这一问题,极狐汽车在设计之初就花了不少心思。极狐采用了全新一代IBTC智能仿生热管理系统,能够动态跟随用户用车时间习惯、行车距离习惯、环境温度等变化,智能计算保温加热开启时机及阈值,在快充或慢充后进行动力电池恒温保护。在-7℃的低温环境下,极狐电池能量保持率为常温时的92%;即使是在-20℃的极限低温环境下,电池放电量仍大于85%。也正是这套组合拳才造就了极狐汽车708km的续航成绩。

对安全“较真儿”

电池是电动汽车最核心的部件,也是成本占比最高的零部件,电池安全是用户用车安全的核心要素。我们都知道,发生碰撞时,强烈冲击和车体变形会给驾乘者造成伤害,而相比于燃油车的“物理伤害”,纯电动汽车还有化学伤害和电伤害的风险。因此电池包的安全成为了衡量电动汽车安全性的新的关键指标。

首先,在设计上,为了防止碰撞时的整车变形传递到电池系统、进而导致着火等重大问题出现,极狐汽车在车身和底盘设计开发过程中就考虑动力电池布置方案,把电池包定义为和乘员舱一样的安全、不可变形的区域,设置重重防护。当车辆遭遇追尾、侧碰时,通过电池包周围设计的缓冲区和可变形区来吸收外力,降低碰撞对电池包的伤害。

缓冲区和可变形区保护的是电池箱体,电池箱体保护的则是电芯。所以,高强度箱体设计也是关键一环。围绕电池模组,极狐布置了四横一纵加强梁结构,如同给电池包装上了龙骨壳体,横纵交织的立体结构,将来自外界的碰撞能量分解吸收,保护电池包内的电芯免遭碰撞力伤害。

此外,极狐采用了独特的“干湿分离”热管理设计,目前,行业的热管理硬件方案普遍为在系统箱体内设置口琴管和液冷管道接头,外力作用下一旦破损,易引发失效。极狐汽车使用电池箱体底板结构件集成液冷板的设计方案,每块水冷板通过胶焊复合连接工艺,集成为一体式具有结构强度的箱体底板,即在箱体底板内形成冷却液管道,电池进出水口设计有碰撞泄流槽,当整车发生激烈碰撞时,泄流槽能够率先开阀,将热管路回路中的冷却液进行外部泄流,避免了在电池系统内部漏液引发的安全风险。正是这种细微之处的安全设计才能为用户提供无微不至的安全保障。

以上种种措施,都是为了让电池包不变形、不起火,此外,极狐还留了一招后手,即便起火也有办法将火阻断。国内电池厂或主机厂的常规做法是,将云母板贴于盖板之上,利用云母耐高温的特性实现火烧阻断。而极狐汽车的做法是,动力电池上盖选用铝合金材料,并在上方布置达到V0级阻燃的陶瓷纤维防火毯,800℃高温环境下30min电池无失效,就如同给电池穿上了防火衣。

在测试环节,极狐更是仔细研究用户驾乘场景,琢磨电池工况,从各种刁钻角度,以苛刻的测试方法去考核设计。以密封性能测试为例,极狐创建了全生命周期振动+IPX7的测试方法,使用的振动谱源于30多种典型工况的综合,强度高于国标十余倍,经历过振动测试后的电池包可以等效视为已经到达使用周期末期,再对这个状态下的电池包进行IPX7试验,浸入到水下1m,观察有无密封失效。同样,极狐还有全生命周期湿热+IPX7试验,模拟车辆全生命周期温湿度载荷下,验证电池系统密封性、BMS功能等是否符合设计要求。

在制造环节,极狐电芯车间全线自动化率达到95%,电池模组车间全线自动化率达到83%,电池PACK车间全线自动化率达到53%,有11大项58小项来把控来料质量,有6大项、28小项把控过程质量。这些生产措施,与设计环节一起,带来了百万公里零故障的高品质电池包。走下生产线的产品,还要经历“九九八十一道”验证,每个验证环节都堪称“地狱级”。

在运营方面,由于车端预警精度高,但算力有限,漏报率高;云端预警算力充足,但精度差,误报率高。极狐建立了利用数据驱动原理以及失效机理定量标定的双校验识别算法,对电池数据进行实时离群筛选,并将数据回传至车端,结合高精度定量分析后再传至云端形成闭环,形成了云车互联架构下的早期预警技术,并在极狐车上进行了工程化推广,在早期失效控制上起到了积极作用。

从极狐对电池安全全链条的严格管控可以看出,要确保电动车的安全并非易事。相比传统燃油车,电动汽车的安全不仅需要更高的智慧,也需要更多的耐性去做好全生命周期的安全管理,不仅需要做好从设计、测试、制造,还要将安全管控延伸至运营环节。让每一块搭载上车的电池都必须经历“九死一生”的魔鬼考验,正是极狐的这种“较真儿”,才能为消费者带来更有安全保障的电动产品。